Welche Möglichkeiten gibt es, die Versorgungsspannung und den Datentransfer zwischen Steuergerät und Sensor im Fahrzeug sicherzustellen? Vor- und Nachteile von Hybrid-Lösungen und welche Lösung für welche Anwendung die Beste ist…

Die automobile Zukunft zeigt eindeutig in Richtung „autonomes Fahren“. Autonomes Fahren erfordert eine Vielzahl an Sensoren wie Kameras, Radar oder LiDAR im Fahrzeug, um den Passagier sicher von A nach B befördern zu können. Dies geht mit einer gigantischen Menge an Daten einher, die über hocheffiziente Datenleitungen übertragen, fusioniert und ausgewertet werden müssen. Fragen, die man sich in diesem Zuge unbedingt stellen sollte, lauten: Wie bekomme ich die richtige Spannung mit ausreichend Strom vom Steuergerät (ECU) zum Sensor und wie kann ich eine sichere und korrekte Datenübertragung sicherstellen?

Genau diese spannenden Themen wollen wir in diesem Beitrag hinterleuchten. Hier erfahren Sie, welche Möglichkeiten es gibt, die Spannungsversorgung sowie den Datentransfer zwischen Steuergerät und Sensor sicherzustellen, die Vor- und Nachteile von hybriden Steckverbindern und was MD tut, um sich auf die künftige Entwicklung vorzubereiten.

Welche Möglichkeiten gibt es, die Versorgungsspannung und den Datentransfer zwischen Steuergerät und Sensor im Fahrzeug sicherzustellen?

Wie so oft, gibt es auch hier verschiedene Lösungsansätze, die in Fahrzeugen zum Einsatz kommen:

- Power over Coax (PoC)

- Power over Dataline (PoDL)

- Power und Daten getrennt.

In diesem Kapitel wollen wir die einzelnen Lösungsansätze und deren Vor- und Nachteile genauer betrachten.

Power over Coax (PoC)

Es gibt drei Signalarten, die zwischen Sensoren wie Kameras und einem Steuergerät, der sogenannten ECU (Electronic Control Unit) gesendet und empfangen werden:

- Kommandos (ECU à Kamera)

- Bilddaten (Kamera à ECU)

- Spannungsversorgung (ECU à Kamera)

Ursprünglich wurden für die Übertragung dieser Signale zwei oder drei Kabelpaare benötigt. Großer Nachteil war das damit einhergehende hohe Gewicht und die hohen Kosten.

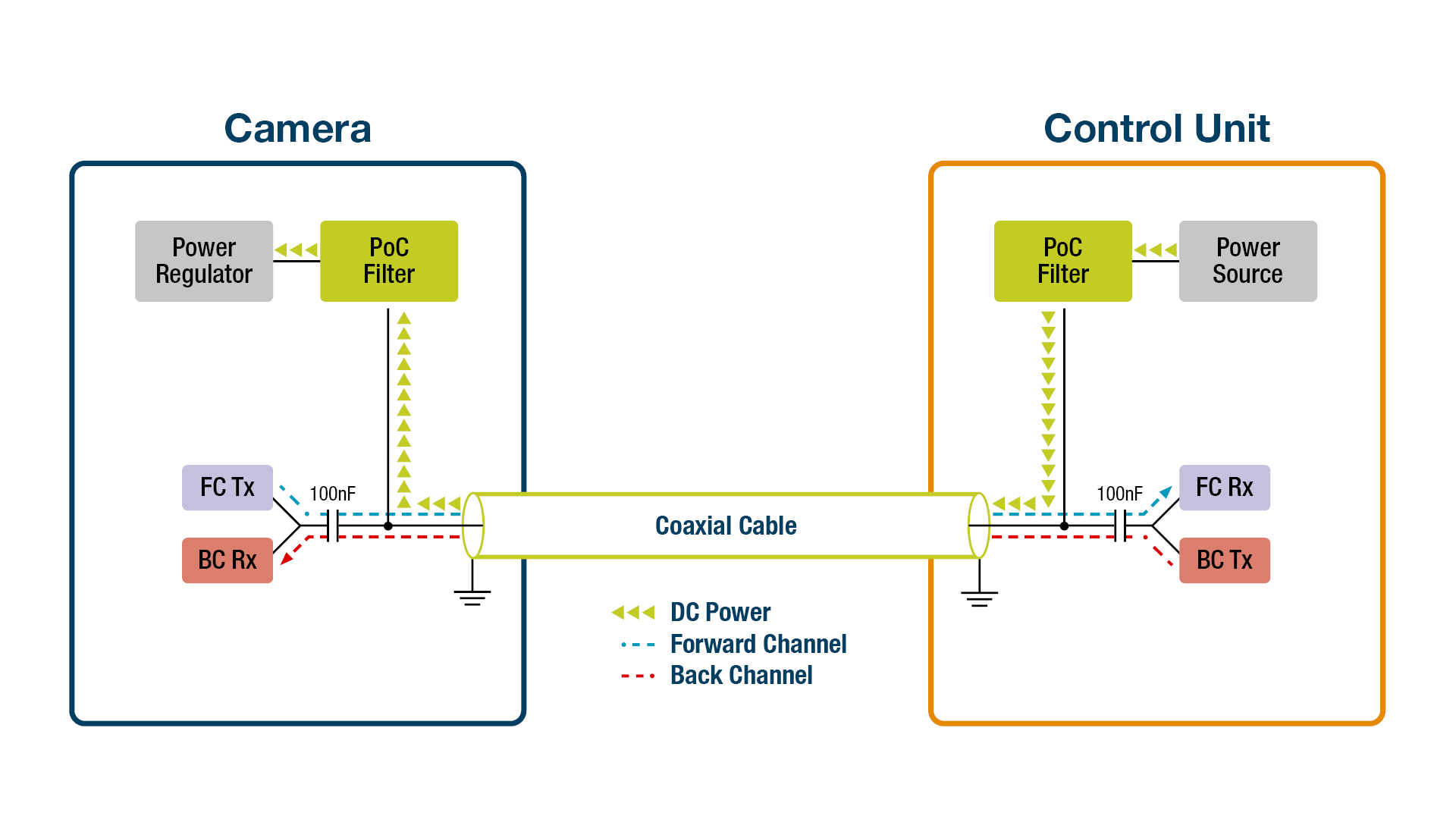

Mit Power over Coax (PoC) ist es nun möglich, all diese Signale über ein einzelnes Koaxialkabel zu transferieren. Das geringe Gewicht, der geringe Verarbeitungs- und Verlege-Aufwand, sowie die reduzierten Kosten sind als Vorteile nicht von der Hand zu weisen. Was als ideale Lösung erscheint, hat aber auch seine Schattenseiten. Das Koaxialkabel muss drei völlig unterschiedliche Signaleigenschaften und zwei Signalrichtungen bewerkstelligen.

Die Kommandos von der ECU zum Sensor (z.B. Kamera) erfolgen mit Frequenzen von bis zu 4 MHz, während die Bilddaten im Bereich von 700 MHz in die andere Richtung zu übertragen sind. Dazu soll dann noch eine konstante DC Versorgung zur Verfügung gestellt werden.

Um die Signalintegrität zu ermöglichen, ist es notwendig, passive Hochleistungsfilter auf beiden Seiten (Sensor und ECU) der Übertragung zu installieren. Diese Filter lassen den Gleichstrom der Versorgungsspannung fast ohne Verluste durch, während die Datensignale der Vorwärts- und Rückwärtskanäle bedämpft werden, um Störeffekte wie Reflexionen herauszufiltern.

Der Filter auf der ECU-Seite führt die Gleichspannung mit den Video- und Kommunikationsdaten zusammen. Die Aufgabe des Filters auf der Sensorseite ist es, die Gleichspannung von den Video- und Kommunikationsdaten zu separieren, um eine stabile Gleichstromversorgung des Sensors zu ermöglichen.

PoC-Übertragung mit Filter

Das Design des Filters ist keine einfache Aufgabe, da viele Komponenten wie etwa die elektrischen Eigenschaften der passiven Bauteile und des Filters, Einflüsse des Filters auf die Leistung und Signalqualität der seriellen HF Datenübertragung, Spannungsabfälle über die Leitung, aber auch die Einhaltung von EMV-Vorschriften zu berücksichtigen sind. Aufgrund der geringen Leitungsquerschnitte sind auch die maximale Strombelastung und die Leitungslänge limitiert. Bei der Verwendung von PoC (Power over Coax) liegt eine typische PoC-Spannung zwischen 5 Volt und 36 Volt. Der Strom muss unter dem Nennstrom der im Filter verwendeten Ferrite oder Induktivitäten liegen (z. B. 150 mA). Daher empfiehlt beispielsweise Texas Instruments eine PoC-Spannung größer 10 Volt, um bei einem niedrigen Strom eine möglichst hohe Leistung zu ermöglichen. (Leistung [W] = Strom [A] * Spannung [V])

Power over Dataline (PoDL)

Im Unterschied zu PoC (Power over Coax) werden hier die differentiellen Leitungspaare einer UTP- ( Unshielded Twisted Pair) oder STP-Leitung (Shielded Twisted Pair) für die Daten- und Stromübertragung verwendet. Die Übertragungsgeschwindigkeit ist ausschlaggebend, ob eine geschirmte oder ungeschirmte Leitung verwendet wird. 10Base-T1 oder 100Base-T1 Ethernet-Verbindungen werden in der Regel ungeschirmt ausgeführt, bei höheren Geschwindigkeiten finden meist geschirmte Leitungen ihren Einsatz.

PoDL

Die maximalen Leitungslängen sind von der Übertragungsgeschwindigkeit abhängig:

- 10Base-T1: bis zu 1000 m

- 2,5, 5, 10Gbit/s MultiGiG: maximal 15 m

Ein Vorteil von Power over Dataline (PoDL) mit geschirmten Leitungen gegenüber Power over Coax (PoC) ist die EMV (Elektromagnetische Verträglichkeit). Bei PoC fungiert der Schirm auch als Stromleiter (Rückflussleitung vom Verbraucher). Durch den fließenden Strom wirkt der Schirm fast wie eine Antenne die „abstrahlen“ kann.

Bei PoDL kann dank der Twisted Pair Leitungen, der Schirm als „echter“ Schirm wirken. Die Daten und die Versorgung werden ausschließlich über die beiden Datenleitungen übertragen. Es fließen keine Ströme auf dem Schirm. Störungen wie EMV Abstrahlungen durch High- / Low-Pegelwechsel der Datensignale bleiben im Kabelinneren und werden nicht an die Umgebung abgegeben.

Ähnlich wie bei PoC ist aber auch hier der Strom beziehungsweise die maximale Nutzleistung, die dem Sensor zur Verfügung gestellt werden kann, sehr begrenzt. Bei 50 Watt ist das Limit laut IEEE 802.3bu erreicht. Spannungen bis zu 60 Volt können verwendet werden, um die Ströme so gering wie möglich zu halten.

Power und Daten getrennt

4 pol. Mini-Koax + MQS

Einer der größten Schwachpunkte von PoC (Power over Coax) und PoDL (Power over Dataline) liegt im begrenzten Strom, der den Verbrauchern zur Verfügung gestellt werden kann.

Sensoren wie LiDAR und Radar werden aber immer leistungsfähiger. Die Messdistanzen werden größer, die Auflösungen (Anzahl der Bildpunkte) immer mehr, was sich letztendlich im steigenden Stromverbrauch niederschlägt. PoC und PoDL stoßen hier an ihre Grenzen. Aus diesem Grund wird nun die dritte Lösung immer häufiger verwendet, bei der die Daten- und die Versorgungsleitungen separat geführt werden.

Diese Art von Datenübertragung wird meist mit verschiedenen im Gehäuse vereinten Kontakten, beispielsweise HSD (High Speed Data) mit zwei MQS (Micro Quadlok System), realisiert. Über die HSD Leitung werden die Signale übertragen und über die MQS Litzen werden die Sensoren mit Strom versorgt.

Aber auch diese hybriden Steckverbinder haben ihre Nachteile.

Vor- und Nachteile von hybriden Steckverbindern:

Die Vorteile hybrider Steckverbinder liegen in der flexibleren Wahl des Querschnittes für die Versorgungsleitungen und den höheren Strömen, die dem Verbraucher dank der höheren Querschnitte zur Verfügung gestellt werden können.

Ein weiterer Vorteil ist, dass das Datensignal nicht durch teure Filter mit der Spannungsversorgung vereint und auf der anderen Seite wieder getrennt werden muss.

Aber Nachteile findet man natürlich auch hier. Der Konfektionsaufwand, um solche Leitungen herzustellen, ist wesentlich größer. Die vollautomatischen Maschinen müssen in der Lage sein, die MQS-Kontakte mit den unterschiedlichen Leiterquerschnitten der Versorgungsleitungen zu verbinden. Daher sind verschiedene Crimp-Werkzeuge erforderlich. Aber auch der Aufwand, um die verschiedenen Leitungen zu prüfen und validieren steigt dadurch sehr stark.

Kabelkonfektion der Zukunft – was MD tut um sich hier zukunftsfähig aufzustellen

MD betreibt in seinem Headquarter in der Nähe von München einen eigenen Betriebsmittelbau. Hier werden die hochkomplexen Fertigungsanlagen von erfahrenen Konstrukteuren und Ingenieuren entwickelt, konstruiert und auch aufgebaut. Dies ist die optimale Basis für maximale Flexibilität um zeitnah auf neue Anforderungen im Bordnetz reagieren zu können.

Mit unserem Produktportfolio sind wir ein sehr starker und kompetenter Partner, dessen Fokus auf der Herstellung von hochwertigen Datenleitungen liegt. Als unabhängiger Konfektionär sind wir Spezialist in der Herstellung von hybriden Datenleitungen und Steckverbindern. Sowohl für Koax-, als auch für UTP- (Unshielded Twisted Pair) und STP- (Shielded Twisted Pair) Produkte, aber auch für optische Datenübertragung bietet MD ELEKTRONIK die richtige Lösung.

Zusammenfassung und Fazit:

Es gibt aktuell drei Ansätze, um Strom und Daten gleichzeitig zwischen Sensoren und Aktoren im Fahrzeug zu übertragen:

- PoC (Power over Coax)

- PoDL (Power over Dataline)

- Power und Daten getrennt.

PoC (Power over Coax) und PoDL (Power over Dataline) ermöglichen jeweils die Übertragung der Versorgungsspannung über die Datenleitungen, sind aber aufgrund der geringen Leitungsdicken sehr eingeschränkt beim Maximalstrom.

Die dritte Option ist eine getrennte Führung von Power und Daten. Hier liegt der große Vorteil in der hybriden Lösung, bei der die Datenleitungen und Spannungsversorgungen einzeln geführt, aber in einem Stecksystem gemeinsam gesteckt werden. Nachteil dieser Lösung ist der erhöhte Fertigungsaufwand.

Ein pauschales Fazit bezüglich welche der drei Optionen die beste Lösung ist, kann man nicht ziehen, da dies sehr stark von der Anwendung abhängt. Jeder OEM hat eine eigene Philosophie, wie die Stromversorgung im Bordnetz gestaltet werden soll.

Bei Sensoren mit hohem Stromverbrauch wird der hybride Lösungsansatz häufig bevorzugt, da PoC und PoDL hier durch den Leiterquerschnitt stark begrenzt sind.

Wenn man aber Verbraucher wie beispielsweise Kameras mit einer moderaten Leistungsaufnahme versorgen möchte und dabei die vereinfachte Konfektion sowie die Gewichtsreduzierung eine Rolle spielen, so wird den Techniken PoC und PoDL weiterhin eine große Bedeutung zukommen.